MASCHINELLES SEHEN in der Produktionstechnik

Das neu gegründeten Forschungsfeld Maschinelles Sehen der Hochschule Kempten hat seine Keimzelle im 3Dvisionlab und beschäftigt sich damit, Produktions-Maschinen das „Sehen“ zu ermöglichen!

Innovationen in der Produktions- und Fertigungstechnik sind durch einen immer höheren Grad der Automatisierung geprägt, wobei einzelne Systeme zunehmend autonom agieren und dabei Prozess- bzw. Qualitätsdaten erfassen. Qualitätsmerkmale von Bauteilen – die häufig visuell definiert und aufgenommen werden können – spielen dabei eine entscheidende Rolle für eine gezielte datengetriebene Prozessoptimierung.

Dabei befasst sich unser Forschungsfeld mit visueller Sensorik und entsprechender Algorithmik um Eigenschaften wie Lage, Abmessungen, Form, Anzahl und insbesondere die Güte von Objekten zu erfassen, beispielsweise für die automatisierte Prozesssteuerung im industriellen Umfeld. Typische Einsatzgebiete sind industrielle Produktionsprozesse, die Automatisierungstechnik und die Qualitätssicherung. Dabei ist maschinelles Sehen inhärent interdisziplinär und erfordert zur Erforschung und Entwicklung geeigneter Systeme Kenntnisse auf den Gebieten der Optik, optischer Sensorik, der mathematischen Bildverarbeitung und künstlichen Intelligenz, sowie verschiedenster Ingenieurwissenschaften.

Die Bedeutung des maschinellen Sehens hat in vielen Bereichen der modernen Produktionstechnik und Qualitätskontrolle in den letzten Jahren stark zugenommen und ein Ende dieses Trends ist nicht absehbar. Dabei ist eine starke Entwicklung hin zu maßgeschneiderten, inline-fähigen Systemen zu verzeichnen, bei denen die optische Sensorik eine Schlüsselrolle spielt. Vielfältige Herausforderungen, wie zum Beispiel Art und Genauigkeit der zu erfassenden Merkmale, Anforderungen an die Messraten, Einschränkungen durch Umwelteinflüsse und oftmals starke Beschränkungen im vorhanden Bauraum, bedingen die stetige Entwicklung und Erforschung neuartiger optischer Sensorkonzepte.

Angepasste und individuell ausgelegte optische Sensorik versetzt Anlagenhersteller und industrielle Anwender in die Lage, berührungslos und mit hoher Taktrate „optische Rohdaten“ zu erfassen. Zur Interpretation und Auswertung der Bilddaten sind meist anspruchsvolle Bildverarbeitungsalgorithmen notwendig. Vor allem jüngere Entwicklungen zum maschinellen Lernen und besonders auf dem Gebiet der faltungsbasierten neuronalen Netze erschließen neuartige Möglichkeiten für die industrielle Bildverarbeitung.

aktuelle Projekte

ReGAIN - Resiliente Automotive-Gießereien durch Einsatz AI-gestützter Assistenten für nachhaltige Prozesse

Das Teilprojekt der Hochschule Kempten befasst sich mit Herausforderungen in der Gießerei, speziell im Sandgussverfahren. Der Fokus liegt dabei auf Themen wie mangelnder Rückverfolgbarkeit von Produktionsparametern, unzureichender datenbasierter Prozessoptimierung und begrenzter Optionen für optische Qualitätskontrollen. Es zielt darauf ab, Digitalisierungslösungen zu entwickeln und in der Gießerei zu etablieren. Diese Technologien sollen vollständige Rückverfolgbarkeit der Bauteile und verwendeten Hilfsmittel garantieren und die Integration in Qualitätsmanagementprozesse erlauben, was eine effektive Verknüpfung von Prozess- und Qualitätsdaten ermöglicht.

KIResQ - KI-basierte Auswertung von Wärmebildern für ein schnelleres Auffinden vermisster Personen

Rettungskräfte der Bergwacht und anderer Organisationen sind häufig mit der Aufgabe konfrontiert, nach Personen in unwegsamem Gelände zu suchen. Wertvolle technische Hilfe kann hier durch Drohnentechnologie in Verbindung mit Farb- (RGB-) und Infrarotkameras (IR) beigesteuert werden. Durch Drohnen kann eine schnelle und logistisch wenig aufwändige Lagedarstellung aus der Luft ermöglicht und die Suche effizienter gestaltet werden.

Q-Process – Datengetriebene Qualitätsermittlung und Prozesssteuerung in der Bauteilfertigung

Q-Process entwickelt eine einheitliche, durchgängige und modellbasierte Methode zur Optimierung und Regelung von Bearbeitungsprozessen in der Bauteilfertigung.

Die Prozesskette vom Rohmaterial bis zum fertig bearbeiteten Bauteil wird basierend auf Prozess- und Qualitätsdaten aller Prozessschritte vollständig als datengetriebenes Modell abgebildet. Mit diesem "digitalen Zwilling" werden Prozesssteuerungskonzepte hinsichtlich Effizienz und Flexibilität optimiert.

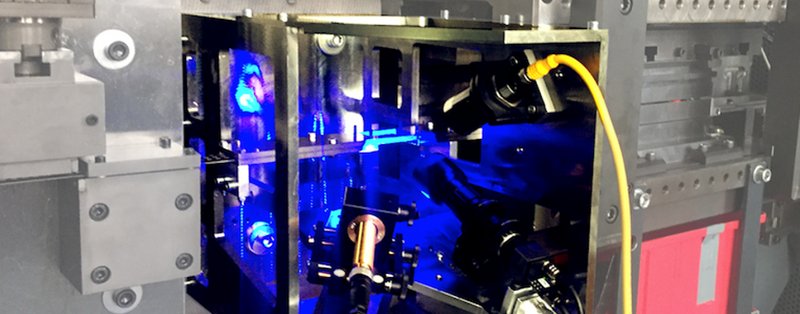

ChromaCAM – Chromatic Confocal Areal Metrology

Das chromatisch konfokale Messverfahren ist eine in der Industrie und Forschung gut etablierte optische Messtechnik, die es erlaubt, eine schnelle Punkt- oder Linientopographiemessung einer Oberfläche durchzuführen. Eine vollflächige Messung von Oberflächen ist jedoch, nach aktuellem Stand der Technik, immer mit einem mechanischen Scan – entweder des Objekts, des Instruments oder der optischen Komponenten – verknüpft, was zu signifikanten Einschränkungen z.B. bezüglich der Messdauer, der Vermessung dynamischer Oberflächen oder dem Einsatz von handgeführten Messapparaturen führt.

LineFlow - Optimierte Liniendynamik mit Künstlicher Intelligenz

Effiziente Fertigungslinien sind das Rückgrat weiter Teile der fertigenden Industrie in Deutschland. Das Identifizieren und Beseitigen von Engpässen und Störungen gehört dort dabei zum Produktionsalltag vieler Unternehmen. Moderne und hoch-flexible Linienverbünde erlauben die Produktion vieler unterschiedlicher Serien und gerade hier ist die Wahl der Einstellparameter für eine optimale Ausbringung aufgrund hochkomplexer Liniendynamiken herausfordernd. Eine hohe Variantenvielfalt, sich dynamisch verlagernde Engpässe, unharmonische Koppelungseffekte zwischen Vor- und Endmontagen sowie starke statistische Schwankungen in den Prozesszeiten wirken sich dabei negativ auf die Ausbringung der Linien aus und erfordern ein stetiges und aktives Optimieren durch das Linienpersonal. Die große Anzahl an möglichen Einstellgrößen sowie die oft unklaren Auswirkungen einer Änderung verursachen einen hohen manuellen Aufwand.

abgeschlossene Projekte

Miniaturisierung optischer Inline 3D Oberflächenmesstechnik

Die Größe von aktuellen optischen Oberflächenmesssensoren ist durch Einschränkungen in der Herstellung von optischen Komponenten begrenzt. Durch hohe Taktraten und Bauraumlimitierungen sind für In-situ Inspektion und Überwachung von Fertigungsprozessen miniaturisierte und echtzeitfähige Messsysteme notwendig. In diesem Projekt werden, durch die Anwendung von Zwei-Photonen-Lithographie zur Fertigung von hoch miniaturisierten Freiformoptiken, verschiedene miniaturisierte 3D Oberflächensensoren entwickelt.

Inline-Messung der Schnittflächenkenngrößen innerhalb eines Stanz-Prozesses

In diesem Projekt wird ein berührungsloses, optisches Messverfahren zum Erfassen einer durch Stanzen erzeugten Kontur, insbesondere der Schnittflächenkenngrößen, entwickelt. Die Erfassung der Daten durch das Messverfahren erfolgt in den Prozess integriert und soll ohne Entnahme der Bauteile erfolgen. Weiterhin ist diese besonders gekennzeichnet dadurch, dass neben der 2D-Information auch eine 3D-Information aufgezeichnet wird. Die Auswertung der Messdaten soll ebenfalls echtzeitfähig sein.

Inline Messung von Werkzeugoberflächen bei schnell rotierenden Teilen

Der Wunsch schnell rotierende Teile dreidimensional vermessen zu können liegt nahe, da in vielen Fertigungsprozessen Werkzeuge oder auch Werkstücke mit schnellen Rotationsgeschwindigkeiten drehen. Zu diesen Fertigungsprozessen gehört zum Beispiel Fräsen, Schleifen oder auch das an der Hochschule Kempten entwickelte RQS-Schweißen. Wenn der Zustand dieser Bearbeitungswerkzeuge im laufenden Prozess gemessen werden kann, würde dies ein großer Vorteil für die Qualität der Werkstücke, sowie den effizienten Austausch der Werkzeuge mit sich bringen.

CastCode – Gussteilmarkierung

Um Gussteile in der Serienproduktion individuell zu identifizieren, bedarf es einer eindeutigen Kennzeichnung, die zu einem späteren Zeitpunkt ausgelesen werden kann. Im Rahmen dieses Forschungsprojektes wird in Verbindung mit verschiedenen Industriepartnern ein System zur individuellen Gussteilmarkierung entwickelt. Der Code wird dabei schon im Formkasten erzeugt und folglich nach dem Abguss auf der Gussteiloberfläche abgebildet. Mithilfe einer optischen Erfassung und nachgelagerter Bildverarbeitung lässt sich das Gussteil eindeutig identifizieren und so seinen Produktionsbedingungen zuordnen.

Publikationen

2024

- Göbler, K., Windisch, T., Pychynski, T., Sonntag, S., Roth, M., & Drton, M. (2024). causalAssembly: Generating Realistic Production Data for Benchmarking Causal Discovery with , to appear in Proceedings of Machine Learning Research 2024, 3rd Conference on Causal Learning and Reasoning

https://arxiv.org/pdf/2306.10816.pdf

https://github.com/boschresearch/causalAssembly

2023

Prause, K., Herkommer, A. M., & Layh, M. (2023). Toward areal chromatic confocal metrology. Optical Engineering, 62(3), 034101.

https://doi.org/10.1117/1.OE.62.3.034101Lorenz, M., Martin, R. J., Bruecklmayr, T., Donhauser, C., & Pinzer, B. R. (2023). Neural networks for inline segmentation of image data in stamping processes. International Journal of Advanced Manufacturing Technology, 128, 423–436.

https://doi.org/10.1007/s00170-023-11784-5Schültke, E., Pinzer, B. R., Stampanoni, M., & Harsan, L. (2023). 3D Imaging of Striatal Transplants in a Small Animal Model of Huntington’s Disease. Neurology International, 15(3), 896–907.

https://doi.org/10.3390/neurolint15030057

2022

Beck, M., Layh, M., Nebauer, M., & Pinzer, B. R. (2022). A novel tracking system for the iron foundry field based on deep convolutional neural networks. Journal of Intelligent Manufacturing, 33(7), 2119–2128.

https://doi.org/10.1007/s10845-022-01970-9Prause, K., Pinzer, B. R., Herkommer, A., & Layh, M. (2022). Verification of a single-shot high speed aerial chromatic confocal metrology sensor. In L. E. Busse & Y. Soskind (Hrsg.), Photonic Instrumentation Engineering IX (Bd. 12008, S. 120080G). SPIE.

https://doi.org/10.1117/12.2607451

2021

Liebrich, A., Langowski, H. C., & Pinzer, B. R. (2021). Thickness ‐ Dependent Permeation Properties of Quenched and Standard Laser ‐ Sintered Polyamide 12 Sheets. Polymers, 13(603).

https://doi.org/10.3390/polym13040603Liebrich, A., Langowski, H.-C., Schreiber, R., & Pinzer, B. R. (2021). Effect of thickness and build orientation on the water vapor and oxygen permeation properties of laser-sintered polyamide 12 sheets. Rapid Prototyping Journal, ahead-of-print(ahead-of-print), 1030–1040.

https://doi.org/10.1108/rpj-05-2020-0101Lorenz, M., Menzl, M., Donhauser, C., Layh, M., & Pinzer, B. R. (2021). Optical inline monitoring of the burnish surface in the punching process. International Journal of Advanced Manufacturing Technology, 12–14.

https://doi.org/10.1007/s00170-021-07922-6Prause, K., Herkommer, A., Pinzer, B. R., & Layh, M. (2021). Single-shot high speed aerial chromatic confocal metrology sensor. Optical Engineering, 60(12), 1-- 12.

https://doi.org/10.1117/1.OE.60.12.124110

2020

- Korbinian Prause, Simon Thiele, Alois M. Herkommer, Harald Giessen, Bernd Pinzer, & Michael Layh. (2020). Highly miniaturized endoscopic spatial confocal point distance sensor. Optical Engineering, 59(3), 035102.

https://doi.org/10.1117/1.OE.59.3.035102

- Michael Beck, Fabian Linkerhägner, Bernd Pinzer, “CastCode - Gussteilrückverfolgbarkeit an automatischen Formanlagen”, Giesserei - Special Forschung und Innovation, Ausgabe 01/2020,

> [Link]

- Marvin Sandt, Michael Beck, Fabian Linkerhägner, Dierk Hartman, Michael Layh, Bernd Pinzer, "CastCode - Gussteilrückverfolgbarkeit an atuomatischen Formanlagen", GIESSEREI SPECIAL, 01/20

- Liebrich, A., Langowski, HC., Schreiber, R., Pinzer, B. (2020). Permeation Properties of Laser-Sintered Polyamide 12 Sheets in Comparison to an Extruded Polyamide 12 Film. In: Hopmann, C., Dahlmann, R. (eds) Advances in Polymer Processing 2020. Springer Vieweg, Berlin, Heidelberg.

https://doi.org/10.1007/978-3-662-60809-8_21

2019

Korbinian Prause, Simon Thiele, Alois M. Herkommer, Harald Giessen, Bernd Pinzer, & Michael Layh. (2020). Highly miniaturized endoscopic spatial confocal point distance sensor. Optical Engineering, 59(3), 035102.

https://doi.org/10.1117/1.OE.59.3.035102- Liebrich, A., Langowski, H. C., Schreiber, R., & Pinzer, B. R. (2019). Porosity distribution in laser-sintered polymeric thin sheets as revealed by X-ray micro tomography. Polymer Testing, 76, 286–297.

https://doi.org/10.1016/j.polymertesting.2019.02.014

- Marvin Sandt, Michael Beck, Fabian Linkerhägner, Dierk Hartman, Michael Layh, Bernd Pinzer, "Forschungsgebiet "Prozessmonitoring" an der Hochschule für angewandte Wissenschaften Kempten", GIESSEREI, 08/2019