CastCode – Individuelle Markierung von Bauteilen in komplexen Fertigungsprozessen

Marvin Sandt, Leitung: Prof. Dr. Dierk Hartmann

In Teilprojekt CastCode wurden Möglichkeiten zur Markierung von Bauteilen während der Gussproduktion sowie für das automatische Auslesen der Markierungen untersucht. Eine zuverlässige Identifizierung eines jeden Gussteiles und die Rückverfolgbarkeit zu dessen Produktionsparametern sind Voraussetzung, um den Herstellungsprozess zu optimieren und damit eine gleichbleibend hohe Qualität der Produkte zu gewährleisten. In dem Forschungsprojekt wurde zu diesem Zweck ein universelles Markierungs- und Auslesekonzept entwickelt, das die hohen Anforderungen an Robustheit und Genauigkeit erfüllen soll.

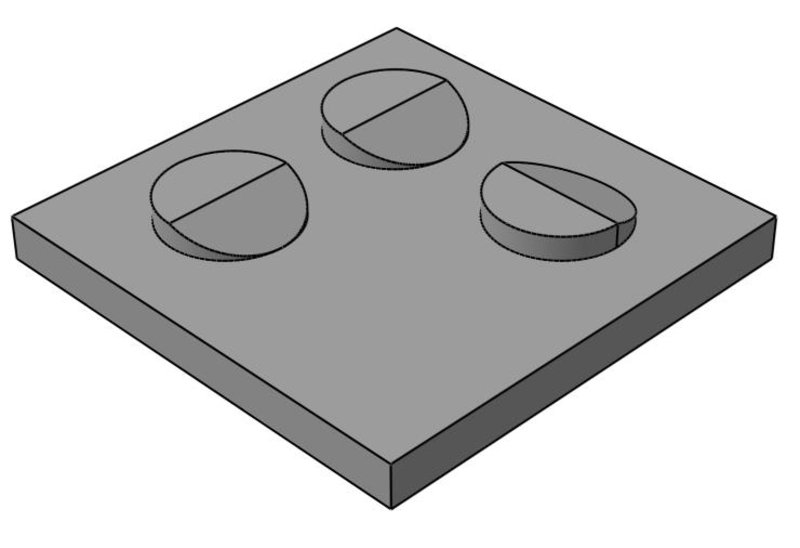

Die erste Komponente, das Markierungskonzept, basiert auf einer einfachen Struktur, welche in die Sandform eingedrückt wird und während des Gießprozesses auf das Gussteil übertragen wird (Abbildung 1). Die Markierungseinheit wird durch einen Mikrocontroller gesteuert und ist in der Lage, durch Rotation der einzelnen Elemente eine individuelle Struktur für jedes Gussteil zu erzeugen. Das Design stellt zum einen eine genügend große Informationsdichte der Markierung sicher, zum anderen eignet sich die Struktur für eine automatische optische Auslesung. Zusätzlich führt das Design zu einer guten Abformbarkeit des Codes in der Gießform und einer hohen Robustheit gegenüber mechanischen Belastungen.

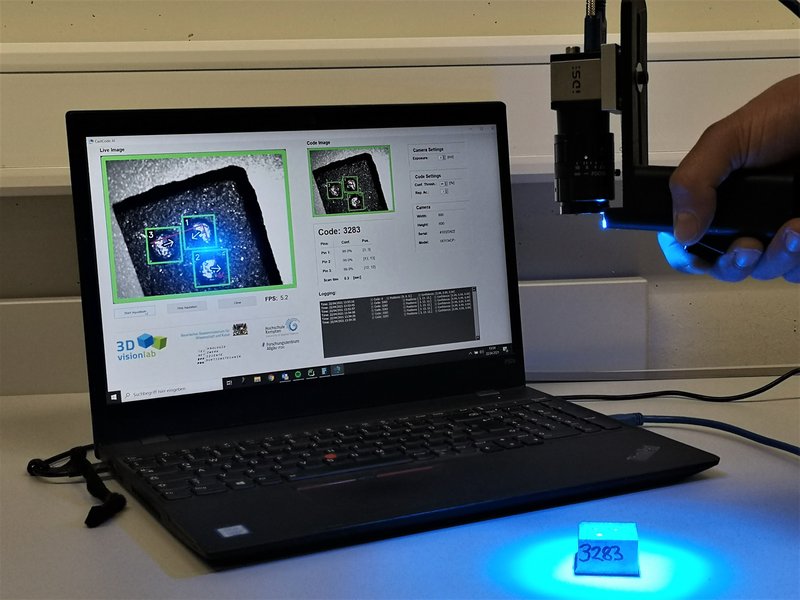

Für die zweite Komponente – die Ausleseeinheit – wurden zwei verschiedene Konzepte untersucht und ausgearbeitet. Das erste Konzept basiert auf einem mobilen 3D-Messarm, und wurde in einem Demonstratoraufbau im Labor für Optische 3D-Messtechnik und Computer Vison (3Dvisionlab) umgesetzt. Tests mit Gussteilproben von Industriepartnern zeigten die Funktionsfähigkeit des Systems; allerdings stellten die signifikanten Anschaffungskosten für mobile 3D-Messarme sowie deren Empfindlichkeit auf Vibrationen eine Hürde für den industriellen Einsatz dar. Aus diesem Grund wurde die Umsetzung der Ausleseeinheit als flexible, kostengünstige Handscanner-Variante untersucht (Abbildung 2). Mit Hilfe von neuronalen Netzen und spezialisierter Hardware ist die Umsetzung eines Demonstrators gelungen und konnte in intensiven Tests mit einer sehr hohen Auslesegenauigkeit von 99.86% für einzelne Elemente bei einer Scanzeit von 0.43s überzeugen.