Datengetriebene Prozessmodelle für die Gefüge- und Eigenschaftsvorhersage

Iris Veloso, Leitung: Prof. Dr. Dierk Hartmann

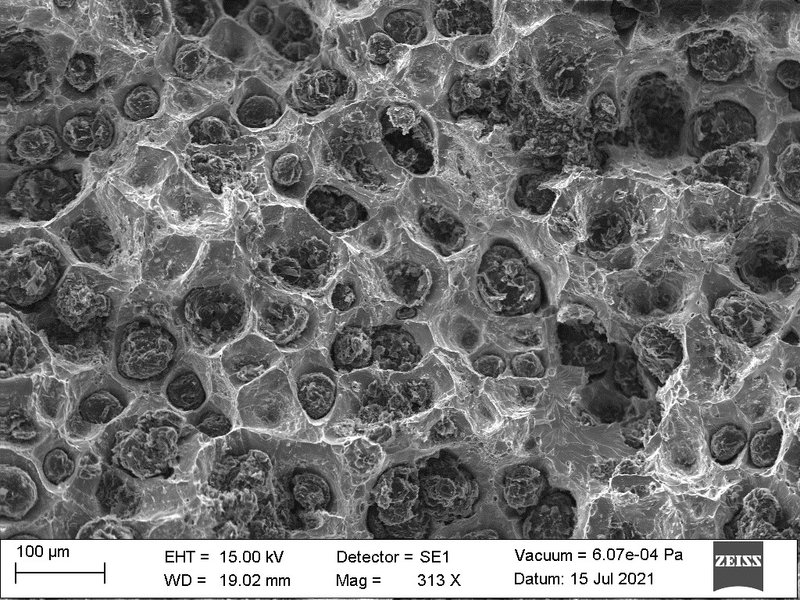

Duktiles Gusseisen wird seit vielen Jahren für die Herstellung hochbelasteter Bauteile im Maschinen- und Fahrzeugbau verwendet. Die Einstellung der geforderten Materialeigenschaften wird durch die gezielte Auswahl an zu erschmelzenden Rohstoffen und eine spezielle Schmelzweise sowie metallurgische Behandlungen eingestellt. An definierten Produktionsabschnitten wird in der Eisengießerei eine Kontrolle der Zielwerte zum Beispiel durch eine Emissionsspektrometrie und thermische Analyse durchgeführt. Die Prozesse werden bisher einzeln erfasst und fehlerbasiert korrigiert. Eine systematische Erfassung und Verarbeitung der Gesamtdaten hat bisher vor allem in Bezug auf die relevanten metallografischen Zielgrößen wie Nodularität (Rundheit) und Graphitausscheidungsdichte nicht stattgefunden. Der mikrostrukturelle Aufbau des Gusswerkstoffes mit der Ausbildung, der Größe und der Verteilung des Graphites sowie der Ausbildung sekundärer Gefügebestandteile (hier insbesondere Perlit) hat einen großen Einfluss auf die zu erwartenden mechanischen Eigenschaften wie Zugfestigkeit, Dehngrenze und Bruchdehnung und damit auf die spezifizierten und zu erfüllenden Kennwerte des Werkstoffes. Diese Werte werden durch einen Zugversuch ermittelt. Eine rasterelektronische Aufnahme der entstandenen Bruchfläche nach dem Zugversuch ist in Abbildung 1 vorhanden. Hierbei ist die die Verteilung und Anordnung des Graphites ableitbar. Die ferritische Matrix zeigt deutliche duktile Anteile.

Neben den Aufzeichnungen in der Gießerei stand die in der Gießerei genutzte Software Thermolan® zur Verfügung. Diese Software kann Prognosen zur Graphitausbildung und deren Verteilung aufgrund analytischer Ansätzen liefern. Der Vergleich der durch das Thermolan vorhergesagten Gefügeeigenschaften hat jedoch bei den vorliegenden Proben keine gute Übereinstimmung zu den metallografischen Ergebnissen geliefert. Deshalb wurden die Daten aus der Thermolan® Software nicht weiterverwendet, sondern nur der Kurvenverlauf der Abkühlung genutzt.

Durch die Datenanalyse der vorliegenden Daten aus der Gießerei sowie den im Labor erstellten metallografischen Auswertungen konnten bekannte globale Zusammenhänge der Sphärogusstechnologie herausgearbeitet werden. Weiterhin konnten lokale gießereibedingte Zusammenhänge gefunden werden. Aus diesen Abhängigkeiten ist ein gezieltes Optimierungspotential zur Erzielung eines möglichst gleichmäßigen Qualitätsniveaus ableitbar. Diese lokalen und zum Teil multivarianten Abhängigkeiten sind mit normalen statistischen Methoden nicht mehr analysierbar.

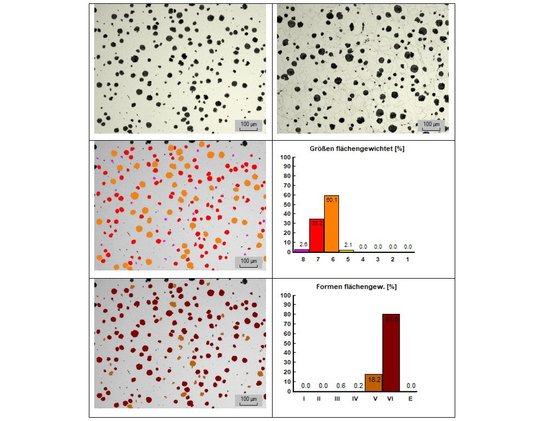

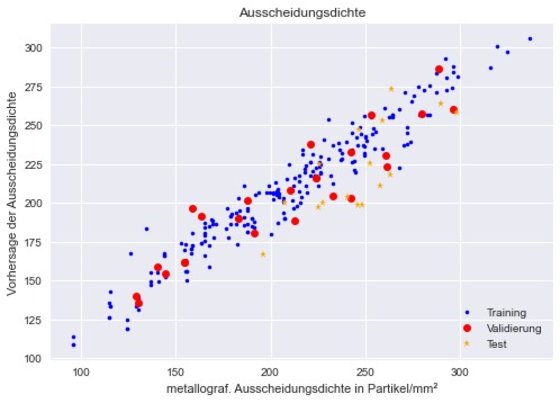

Durch die Anwendung von Methoden des maschinellen Lernens konnten Modelle entwickelt werden, welche eine Vorhersage der Gefügeausbildung erlauben. Hierzu wurden Algorithmen des Gradient-Boosting Regressors genutzt, da diese mit vergleichsweise geringen Daten gut arbeiten können. Hintergrund ist der hohe Aufwand der Labels im Rahmen einer metallografischen Untersuchung und einer Gefügeanalyse, Abbildung 2. Innerhalb eines Validierungs- und eines später erstellten Testdatensatzes konnten gute Übereinstimmungen zwischen Vorhersage und den metallografischen Ergebnissen erzielt werden, siehe Abbildung 3. Aktuell wird die Prognosegenauigkeit durch eine gezielte Auswahl und Modifikation der Eingangsdaten optimiert und durch den Validierungs- und Testdatensatz überprüft.