Vier Forschungsprojekte gewinnen an Fahrt

Das Labor für Wasserstofftechnologien ist Teil des Instituts für Innovative Fahrzeugantriebe und dient sowohl der Lehre in der Fakultät Maschinenbau als auch der Forschung und Entwicklung von Brennstoffzellen- und Elektrolysezellen. Die Laborinfrastruktur wurde durch die Hightech-Agenda Bayern finanziert. Derzeit laufen im Labor für Wasserstofftechnologien vier Forschungsprojekte: "GIRAFFE", "DirectStack2Scale", "ProtoCell" und "Qualle". Für sie sind in diesem Jahr neue Geräte eingetroffen, die von der Deutschen Forschungsgemeinschaft (DFG) und vom Bundesministerium für Digitales und Verkehr (BMDV) im Rahmen des Nationalen Innovationsprogramms Wasserstoff- und Brennstoffzellentechnologie (NIP2) finanziert werden.

Der wissenschaftliche Hintergrund: Brennstoffzellen und Elektrolysezellen

Brennstoffzellen sind elektrochemische Energiewandler: sie können chemische Energie, in Form von Wasserstoff und Sauerstoff, in elektrischen Strom umwandeln. Brennstoffzellen werden zum Beispiel in elektrifizierten Fahrzeugen angewendet, wo sie den nötigen Strom an Bord produzieren. Gerade in der Schwerlastmobilität, in erster Linie in schweren Lkw, ist ihr Einsatz sinnvoll, da sie unter anderem hohe Reichweiten und kurze Tankzeiten ermöglichen. In einem Brennstoffzellensystem werden mehrere Zellen zu einem Zellstapel Verbunden. Zudem sorgen zusätzliche Aggregate wie Wasserstofftanks, Luftkompressoren und weitere für die Medienversorgung.

Elektrolysesysteme funktionieren ähnlich wie Brennstoffzellen, jedoch umgekehrt: hier wird Wasser mithilfe von elektrischer Energie in Wasserstoff und Sauerstoff aufgespalten. Kommt hierbei grüner Strom zum Einsatz, ist die Wasserstoffherstellung weitestgehend klimaneutral. Der grüne Wasserstoff, der durch Elektrolyse gewonnen wird, kann wiederum in Brennstoffzellen, aber auch in anderen Industrieanwendungen, verwendet werden.

An was im Labor für Wasserstofftechnologien derzeit geforscht wird

Ein Nachteil von aktuellen Brennstoffzellen ist, dass sie sogenannte PFAS-Verbindungen enthalten. Diese werden auch "forever chemicals" genannt, da sie sehr resistent sind und sich auf natürliche Weise nicht mehr abbauen. Es sind bereits Langzeitfolgen von PFAS-Verbindungen bekannt, die für die Gesundheit von Menschen, Tieren und der Umwelt gefährlich sind.

Das NIP2-geförderte Projekt GIRAFFE entwickelt und testet daher Ersatzmaterialien für Brennstoffzellen, die keine PFAS-Verbindungen enthalten. GIRAFFE wird gemeinsam mit dem Fraunhofer-Institut für Solare Energiesysteme (ISE), dem Forschungsinstitut Hahn-Schickard und der ionysis GmbH durchgeführt.

Auch das Projekt DirectStack2Scale (NIP2-gefördert) beschäftigt sich mit Alternativen zu PFAS-Materialien. Für Brennstoffzellen benötigt man Membran-Elektroden-Einheiten (MEAs), welche bei der Herstellung und im Betrieb PFAS-Emmissionen verursachen. Im Teilprojekt der Hochschule Kempten werden Technologien entwickelt, die die Qualität von alternativen MEAs prüfen, welche auf Basis von fluorfreien Hydrocarbon-Materialien entwickelt werden. DirectStack2Scale wird ebenfalls mit dem Fraunhofer ISE und der ionysis GmbH sowie mit der Jakob Weiss und Söhne Maschinenfabrik GmbH und der EKPO Fuel Cell Technologies GmbH durchgeführt.

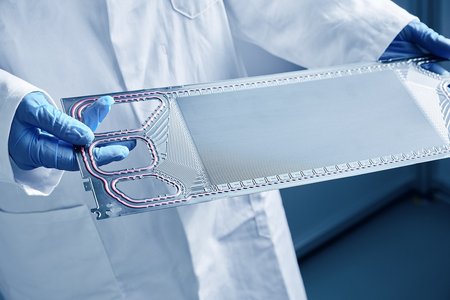

Generell bestehen MEAs aus dünnen Polymerfolien, welche beidseitig mit Elektroden beschichtet werden. In diesen Schichten finden die elektrochemischen Prozesse statt, welche über die Leistung, die Effizienz und die Kosten von Brennstoffzellen und Elektrolysezellen entscheiden. Das von der DFG im Rahmen einer Großgeräteaktion geförderte Projekt ProtoCell ermöglicht Forschung an neuen Architekturen und Herstellungsmethoden für MEAs für sowohl Brennstoffzellen als auch Elektrolysezellen, um diese techno-ökonomisch optimieren zu können.

Wie bei Direct2Scale spielt die Qualitätssicherung ebenfalls im Projekt QUALLE (NIP2-gefördert) eine wichtige Rolle. In diesem Projekt werden qualitätssichernde Methoden für die Massenfertigung von Membranen-Elektroden-Einheiten für Brennstoffzellen erforscht. Bereits einzelne Fehler in einer Membran-Elektroden-Einheit können einen Komplettausfall eines ganzen Brennstoffzellenstapels verursachen. QUALLE untersucht, ab wann ein kleiner Defekt in der Membran-Elektroden-Einheit Auswirkungen auf ihre Funktionalität, insbesondere hinsichtlich der Lebensdauer, hat.

Die projektspezifische Ausstattung im Labor für Wasserstofftechnologien

- Ex-Situ Rollenprüfstand für QC-Entwicklung

Mit diesem Gerät können Defekte in Membran-Elektroden-Einheiten während der Produktion in Rolle-zu-Rolle-Verfahren nachgestellt und erkannt werden. Dabei wird eine Membran-Elektroden-Einheit von einer Rolle auf eine andere Rolle umgespult. Zwischen den Spulen bietet der Aufbau Platz für die Integration verschiedener qualitätssichernder Methoden. Das Projektteam baut gezielt Defekte in die MEAs ein, wie Risse oder Fehler in den Elektroden, um mithilfe verschiedener Methoden zu prüfen, ob und wann diese Defekte erkannt werden.

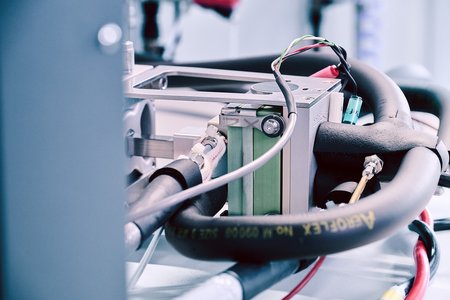

- Prüfstände für Brennstoffzellen

Mit mehreren Prüfständen für sowohl kleine Laborzellen als auch Vollformatzellen können die elektrochemischen Eigenschaften von Brennstoffzellen an Ort und Stelle charakterisiert werden. Die Teststände kommen hierbei hauptsächlich für die Lebensdaueranalyse zum Einsatz. In diesem Kontext werden die Zellen mit speziellen Lastzyklen beaufschlagt, welche mitunter mehrere 100 Stunden andauern können.

- Prototypenlinie für die MEA-Herstellung

Das Labor verfügt über eine Prototypenlinie zur MEA-Herstellung für Elektrolyse und Brennstoffzelle im Vollformat (gefördert durch die DFG im Rahmen einer Großgeräteaktion). Die Prototypenlinie besteht aus Anlagentechnik zur Tintenanmischung (Glovebox, Dispergierer), einer hoch präzisen Beschichtungs- und Trocknungsanlage für Elektroden als Herzstück, sowie einer aus einem Kalander und einer Framing-Anlage für den Elektrodentransfer und die Applikation von Dichtungen.

- 2D-µ Röntgenfluoreszens-Spektrometer

Wie der Ex-Situ Rollenprüfstand, kommt dieses Gerät ebenfalls bei der Fehlerdiagnose zum Einsatz. Für DirectStack2Scale werden ganze Brennstoffzellen auf Defekte geprüft. Das Röntgenfluoreszenzspektrometer erlaubt hierbei die Detektion von Inhomogenitäten im Flächengewicht für verschiedene Elemente. Diese Inhomogenitäten sind in der Regel mit anderen bildgebenden Verfahren nicht detektierbar.

- Stack-Presse und Stack-Hardware

Mit der Stack-Presse werden einzelne Brennstoffzellen und Bipolarplatten zu einem Brennstoff-Zellen-Stack verbunden. Als Stack-Hardware kommen aktuell Materialien aus den HyFaB-Projekten zum Einsatz. Die Brennstoffzellen-Stack-Hardware wird für GIRAFFE verwendet, um PFAS-freie Brennstoffzellen-Stacks herstellen und testen zu können.

Foto 1: Innenaufnahme des Labors

Foto 2: Ex-Situ Rollenprüfstand für QC-Entwicklung

Foto 3: Prüfstände für Brennstoffzellen

Foto 4: Prototypenlinie für die MEA-Herstellung

Foto 5: 2D-µ Röntgenfluoreszens-Spektrometer

Foto 6: Stack-Presse und Stack-Hardware

Bildnachweise: © Susanne Mölle